Tecnología para detectar tensiones residuales en metales

2023-09-09 10:00La tensión residual es uno de los factores más importantes que afectan las propiedades mecánicas de los componentes. Es necesario reducir la tensión residual dañina y predecir la tendencia de distribución y el valor de la tensión residual. En este documento, elpruebas no destructivasSe introduce el método de prueba de tensión residual.

1 método ultrasónico

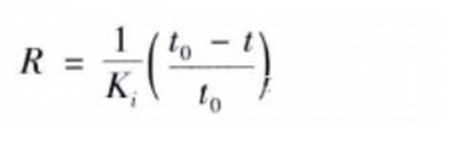

El método ultrasónico se basa en las características de propagación de las ondas ultrasónicas dentro del material, es decir, la tensión de tracción hace que el tiempo de propagación de las ondas sonoras se alargue y la velocidad del sonido se vuelva más lenta, y la tensión de compresión es lo opuesto, y la tensión se mide por el efecto de birrefringencia acústica causado por el estrés. El cambio en la velocidad del sonido causado por el cambio de tensión es muy pequeño, 100 MPa solo causan un cambio de aproximadamente el 0,1% en la velocidad del sonido. La onda longitudinal refractada crítica (LCR) es una onda longitudinal refractada con un ángulo refractado de 90 grados, que es la más sensible al estrés y la más utilizada. El método de cálculo de la tensión de la onda LCR es el siguiente:

La capacidad de penetración ultrasónica es fuerte y la tensión residual dentro del componente y la mesa puede ser una detección no destructiva, y el instrumento de prueba ultrasónico es fácil de transportar y puede usarse para mediciones en exteriores e in situ. Sin embargo, el método ultrasónico necesita realizar un experimento de calibración al medir la tensión y se ve afectado por el cambio de espesor de la capa de acoplamiento acústico entre la sonda y el componente, la estructura del material del componente y la temperatura ambiente.

2 método de difracción de rayos X

El método de rayos X fue propuesto por académicos rusos en 1929. Después de años de desarrollo, los métodos de medición teóricos y prácticos son relativamente maduros y es el método de prueba de tensión residual no destructiva más utilizado en la actualidad.

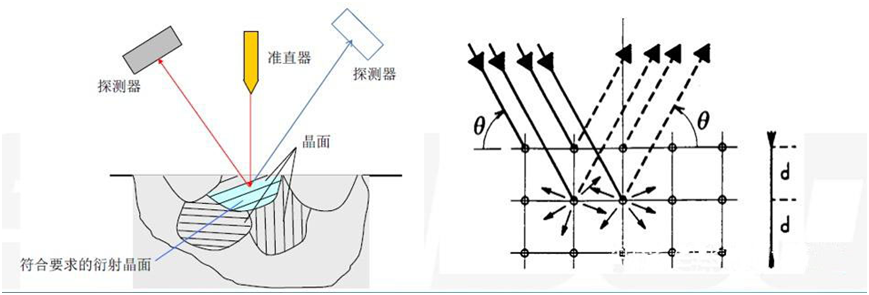

(1)Principio

La medición de la tensión residual mediante difracción de rayos X se basa en la teoría de la difracción de rayos X. Cuando un rayo X de longitud de onda λ brilla sobre la superficie de un cristal, recibe la cresta de la luz reflejada de los rayos X en un ángulo específico (2θ), que es el fenómeno dedifracción de rayos X.Entre ellos, el ángulo de difracción 2θ, la longitud de onda λ de los rayos X y la distancia d del plano cristalino de difracción cumplen con la famosa ley de Bragg: 2dsinƟ=nλ.

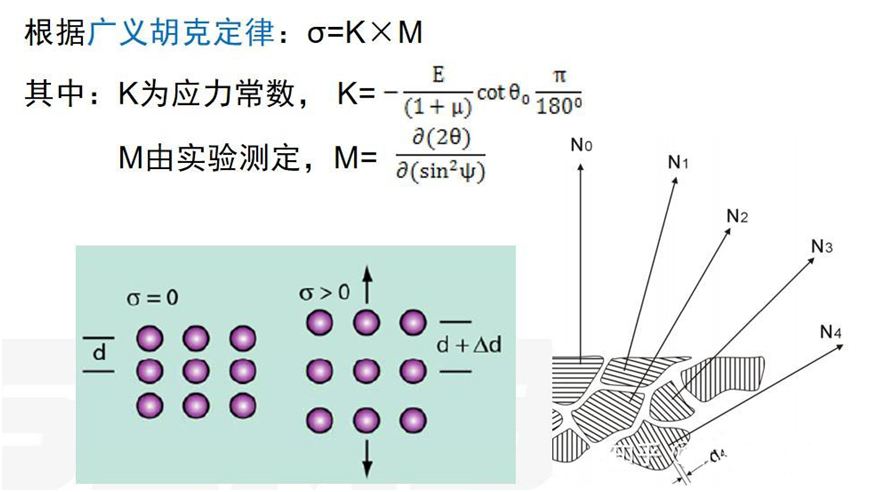

Donde K es la constante elástica, cuando se selecciona la longitud de onda del rayo entrante (λ es segura), midiendo el ángulo de difracción θ, la distancia entre las caras del cristal después de la tensión se puede obtener de la ecuación de Bragg, y luego la correspondiente Se puede obtener el valor de la tensión residual. Cabe señalar aquí que debido a que el cristal es anisotrópico, la constante elástica K es diferente del módulo elástico E en el sentido macroscópico, y la constante elástica K debe calcularse de acuerdo con el plano de difracción del cristal seleccionado.

En 1961, el académico alemán Macherauch combinó la teoría de la elasticidad y la ecuación de Bragg para proponer el método sin2ψ para medir la tensión residual bidimensional:

Según la relación geométrica entre el plano ψ y el plano de escaneo 2θ del goniómetro, se puede dividir en dos métodos de prueba: método de co-inclinación y método de inclinación lateral para detectar con precisión la tensión superficial de la pieza de trabajo.

3 método de difracción de neutrones

El método de difracción de neutrones es similar al método de difracción de rayos X, pero la profundidad de penetración de los neutrones es mayor, por lo que puede detectar la distribución de tensión residual dentro del material a granel (en el orden de centímetros). La precisión del pico de difracción de neutrones es afectado por la intensidad de difracción, que depende principalmente del tiempo de prueba bajo ciertas condiciones como la potencia del reactor,cristal de difracciónsuperficie y volumen de calibre.

4 método magnético

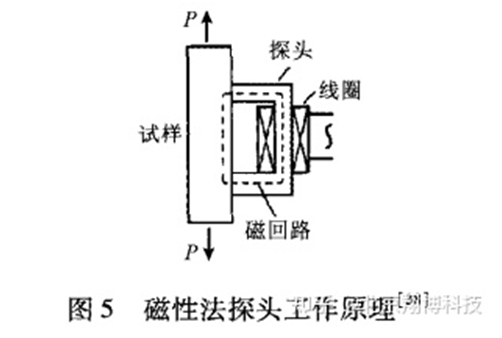

En la actualidad, se utilizan dos métodos magnéticos: el método del ruido magnético y el método de la deformación magnética. El principio básico de la medición del ruido magnético es aprovechar el efecto magnetoestrictivo de sustancias ferromagnéticas. La tensión provocará el cambio en la separación de las paredes del dominio del material ferromagnético, lo que afectará la intensidad de la señal emitida por Barkhausen. El método de deformación magnética consiste en utilizar la anisotropía magnética del material para medir la tensión. Cuando hay tensión, la permeabilidad cambiará en consecuencia. Durante la medición, la resistencia magnética del bucle magnético formado por el sensor y la superficie del material cambiará, y luego el flujo magnético del bucle magnético cambiará, como se muestra en la Figura 5.

El método de deformación magnética no puede medir tensiones residuales grandes (más de 300 MPa) y la relación entre tensión y permeabilidad no es lineal. El método magnético tiene equipo pequeño, pasos de prueba simples y velocidad de medición rápida, pero es difícil medir directamente el valor de tensión multipunto y solo puede medir la relación cuantitativa entre la diferencia de tensión principal en un solo punto y los parámetros de medición magnética. .

En diversos campos industriales, la tecnología y la aplicación de prueba de estrés residualhan sido muy valorados, pero actualmente existen pocos métodos de prueba y cada método de prueba tiene ciertas limitaciones. En la actualidad, la mayoría de aplicaciones son la difracción de rayos X. Como método de prueba no destructivo,radiografíaSolo se puede medir en la capa delgada de la superficie y los requisitos de la superficie de prueba son altos.